Машина для виготовлення пин-гвоздів: більше деталей

Розуміння технології машин для виготовлення пин-гвоздів

Основні компоненти сучасних машин для гвоздів

Сучасні машини для виготовлення пин-гвоздів базуються на декількох основоположних компонентах, включаючи систему подачі, різальний узел та механізм викидання. Ці елементи безшовно інтегровані для забезпечення ефективного виробництва. Зазвичай вони виготовляються з високoprочальної сталі, що призначені для тривалості та довговічності, значно зменшуючи витрати на технiчне обслуговування з часом. Зауважте, що передові функції, такі як автоматичні системи смазування та програмовані логічні контролери (PLC), покращують операційну продуктивність та зменшують знос, забезпечуючи тривалий термін служби.

Гідросистеми проти традиційного дизайну пресу-штампа

Гіdraulicні системи перевернули виробництво гвоздів-пін, встановлюючи нові стандарти сили та швидкості у порівнянні з традиційними пресами. Ці системи виникають у енергетичній ефективності, пропонуючи нижчі витрати на експлуатацію; індустріальні дослідження вказують на значні різниці у споживанні енергії, які користуються гіdraulікою. Крім того, гіdraulicні системи забезпечують більш плавне функціонування, мінімізуючи тертя та знос, що зменшує необхідність у ремонту та продовжує термін служби машини. Ця еволюція технологій підкреслює, чому гіdraulicні системи є перевагою для оптимального виробництва гвоздів сьогодні.

Роль PLC автоматизації в точному виробництві

ПЛК автоматизація відіграє ключову роль у покращенні точності при виготовленні гвоздів. З можливостями реального моніторингу та миттєвими корекціями, технологія ПЛК значно підвищує точність виробництва гвоздів. Вона також спрощує операції, зменшуючи час навчання операторів та підвищуючи загальну ефективність. Багато випадків досліджень демонструють глибокий вплив ПЛК, показуючи покращені швидкості виробництва та вищу точність у процесах виготовлення гвоздів порівняно з традиційними системами. Як результат, ПЛК автоматизація стає відрасльовою нормою для точного виробництва.

Експлуатаційні переваги машин для гвоздів

Швидкість та видача: 100-160 гвоздів/хвилина Ефективність

Машини для виготовлення гвоздів відомі своєю вражливими швидкостями виробництва, які зазвичай досягають від 100 до 160 гвоздів на хвилину. Ця висока продуктивність значно перевершує ручні методи виробництва гвоздів, надаючи виробникам значного конкурентного переваги. Швидше за все, ці машини дозволяють здійснювати більші серії виробництва за коротший час, що призводить до суттєвої економії коштів. Крім того, збільшення ефективності дозволяє підприємствам виконувати складні терміни без зменшення якості вироблених гвоздів, що в кінцевому результаті призводить до більш високих доходів.

Зменшення помилок: точність накормлення 0.1 мм

Одним із видатних переваг сучасних машин для пін-гвоздів є їх надзвичайна точність підачі, підтримуючи рівень точності 0.1 мм. Цей технологічний прогрес зменшує помилки у виготовленні, які часто пов'язані з ручним розміщенням, забезпечуючи постійне вирівнювання та закріплення гвоздів. Точне вирівнювання є ключовим у зменшенні дефектів у готових продуктах, покращенні якості продукції та зниженні ставок викидів. Як наслідок, це зменшення помилок перетворюється на покращені прибутки для виробників, оскільки менше ресурсів втрачається на виправлення помилок.

Зменшення шуму та функції безпеки робочого місця

Багато машин для закріплювання гвоздик включають у своєму дизайні елементи, які спрямовані на значне зменшення рівня шуму під час експлуатації, що поліпшує безпеку та комфорт у робочому середовищі. Ефективні механізми керування шумом не тільки забезпечують тихіші умови праці, але й сприяють благополуччю працівників, що може призвести до збільшення продуктивності. Крім того, ці машини оснащені міцними протоколами безпеки, такими як функція аварійної зупинки та захисні бариери, що забезпечує безпечне робоче середовище. Ці функції підкреслюють привʼязаність виробників до підтримки високої ефективності та безпечного робочого середовища, що користується як працівниками, так і загальними виробничими операціями.

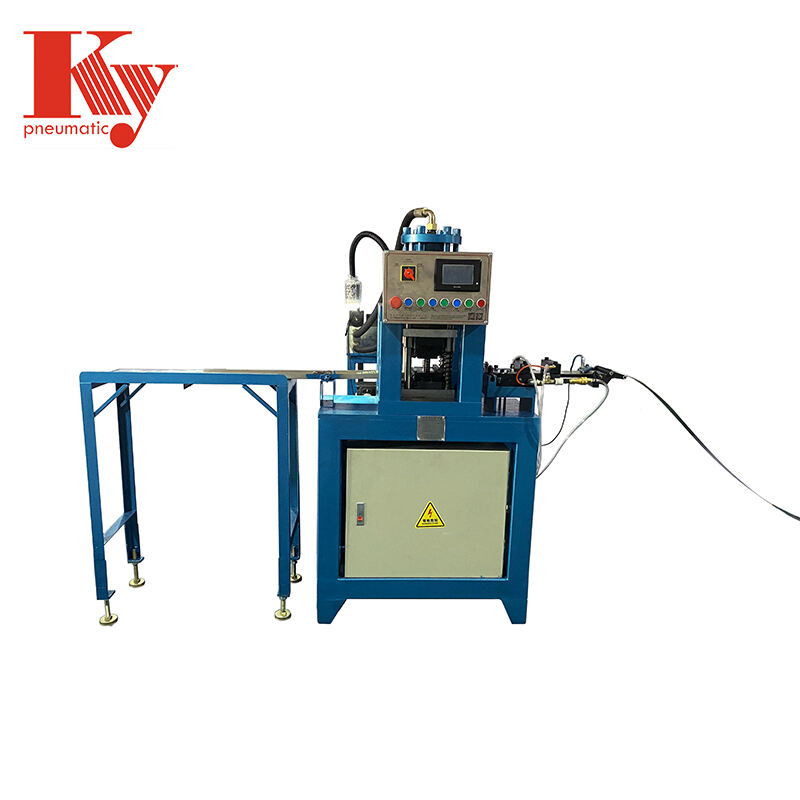

Машина для виготовлення пінців KY-014: Огляд продукту

Технічні характеристики: Мощність двигуна та розміри

Встановлення KY-014 для виготовлення скріпок оснащено потужним мотором 380В, 4КВ, що забезпечує високу ефективність у виробництві гвоздів. Його компактні розміри 1200мм x 1400мм x 1200мм роблять його ідеальним для оптимізації виробничого простору. У порівнянні з іншими моделями, потужність його двигуна значно підвищує продуктивність, забезпечуючи тривалість та надійність у різних умовах.

Автоматична упаковна система та заощадження праці

Машину для виготовлення пін КY-014 оснащено інноваційною системою автоматичного упаковування, яка значно зменшує витрати на робочу силу та покращує продуктивність. Інтеграція цих систем дозволяє виробникам оптимізувати потік виробництва, вилучуючи необхідність ручного оброблення, що зменшує ризики травм. Дослідження показують, що автоматичні системи упаковування можуть призвести до значних економічних заощаджень порівняно з ручним трудом, що сприяє збільшенню прибутковості виробництва гвоздів.

Стійкий дизайн форм та функції технічного обслуговування

Виконана з використанням стійких форм, КY-014 демонструє важливість вибору матеріалів для тривалого використання. Ці спеціальні матеріали забезпечують стабільність та стійкість під час високого навантаження. Дизайн машини дозволяє легкий доступ для регулярного технічного обслуговування, що забезпечує оптимальну продуктивність. Ефективні графіки технічного обслуговування, встановлені відповідно до відраслевих стандартів, сприяють зменшенню простої та безперебійному виробництву.

Глобальна підтримка: навчання та сервіс за кордоном

Повний навчальний курс та технічна підтримка забезпечуються виробником, що дозволяє користувачам максимально використати свої інвестиції шляхом ефективної експлуатації KY-014. Значення зарубіжної служби підтримки важко переоцінити, оскільки вона забезпечує зв'язок та успішну роботу на глобальних ринках. Вивчення кейсів підтверджує, як успішна реалізація та надійні послуги підтримки приносять користь міжнародним клієнтам, забезпечуючи гладку роботу та збільшення продуктивності.

Застосування в різних галузях

Виробництво меблів та деревообробка

Машини для пін-гвоздів відіграють ключову роль у виготовленні меблів та деревообробці, забезпечуючи надійне кріплення, особливо важливе для ніжних дерев'яних проектів. Точність та швидкість, з якою працюють пін-гвозді, значно зменшують час збірки, покращуючи структурну цілісність готових продуктів, як вказуються у відомостях галузі. Ці машини є універсальними, використовуючись при створенні всеїдної — від складних дерев'яних рам до великого масштабу компонентів меблів. Така універсальність демонструє їх широке застосування у сфері виготовлення меблів, підкреслюючи їх значення як основного інструменту в цій галузі.

Будівельна галузь: використання серії гвоздів P06-P30

У будівельній галузі серія цеглин P06-P30 використовується часто завдяки їхньому міцному будові та адаптивності у різних застосуваннях. Вибираючи правильний тип цеглини, будівництво може забезпечити тривалість та структурну цілісність, роблячи пінові цеглини необхідним компонентом для надійного закріплення. Статистичні шаблони використання демонструють надійність цих розв'язків, підтверджуючи їх широке прийняття в галузі. Від фіксації підлог до прикріплення складних профілів, пінові цеглини виконують багато структурних застосувань у будівництві, підкреслюючи їх ефективність та значення в цій сфері, головним чином, коли потрібна висока точність та мінімальна видимість.

Сценарії високопродуктивного виробництва

Машини для підшпилювання відзначаються високою продуктивністю у середовищах масового виробництва, задовольняючи швидкотечні вимоги різних промислових секторів. Виробники успішно масштабували свої операції завдяки використанню цих машин, як свідчать випадки з дослідження. Їх надійність та ефективність роблять їх улюбленою вибirkою для підприємств, які хочуть оптимізувати процеси виробництва. Відповідність можливостей машин вимогам високопродуктивного виробництва говорить про сильний потенціал майбутнього росту. Коли більше промисловостей шукають підвищити продуктивність, запит на ефективні підшпилювальні машини має зростати, підкреслюючи необхідність таких машин у сучасних умовах виробництва.

Порівняння типів машин для кріплення

Машини для підшпилювання проти традиційних моделей Z94-2C

Повний порівняльний аналіз між машинами для пін-гвоздів та традиційними моделями Z94-2C виявляє значні технологічні досягнення, які підвищують ефективність та зменшують витрати. Машини для пін-гвоздів зазвичай швидші та гнучші, адаптувані під різні розміри та типи гвоздів завдяки своїм сучасним дизайнерським рішенням та складній механіці. Наприклад, машини для пін-гвоздів пропонують більшу гнучкість у налаштуванні довжини гвоздя без потреби широкомаштабних ручних змін. У протиставлення, модель Z94-2C має перевагу виробництва міцних проволочних гвоздів довжиною від 1 до 6 дюймів за низьку вартість експлуатації. Проте, вона не має такої ж гнучкості та адаптивності, як машини для пін-гвоздів. Використання кількісних показників, таких як темпи виробництва, часто показує, що машини для пін-гвоздів можуть перегнати традиційні моделі, оправдовуючи свої вищі початкові витрати через ефективність на довгий термін.

Інтеграція з системами колації пластикових смуг

Дослідження інтеграції машин для закріплення гвоздів з системами колації пластиковими смужками виявляє оптимізовані процеси виробництва та збільшену ефективність. Об'єднання цих систем дозволяє виробникам спрощувати колацію гвоздів, зменшуючи ручне оброблення та покращуючи швидкість виробництва. Статистика показує, що така інтеграція може призвести до значних заощаджень часу та зменшення витрат. Наприклад, використання поєднаних систем дозволяє отримувати більш швидкий результат та зменшує втому оператора, оскільки автоматизовані процеси обробляють більшість завдань. Крім того, випадки зastosування підкреслюють, як виробники успішно зменшили операційні витрати та покращили ергономіку виробництва, інтегруючи ці технології, що створює переконливий аргумент на їх широке впровадження у виробничих умовах.

Вибір між гідроі чними та пневматичними дизайном

При виборі між гіdraulicними та пневматичними дизайнерськими машинами для ковтів слід врахувати декілька ключових факторів, включаючи вартість, застосування та вимоги до обслуговування. Гіdraulicні системи часто пропонують більше потужності і придатні для великомасштабного виробництва, але потребують більшого обслуговування. З іншого боку, пневматичні системи надають економічний розв'язок з простшим обслуговуванням, хоча вони можуть не витримувати таку саму навантаженість, як гіdraulicні машини. За даними експертів промисловості, вибір правильного дизайну залежить від конкретних вимог виробництва та довгострокових операційних цілей. Різниця у продуктивності, така як ця, може значно впливати на рішення про покупку, оскільки користувачам доведеться балансувати початкові витрати проти тривалої ефективності та витрат на обслуговування.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ