Maszyna do produkcji gwoździ pinowych: bliższe spojrzenie

Rozumienie technologii maszyn do produkcji gwoździ typu pin

Podstawowe elementy współczesnych maszyn do produkcji gwoździ

Współczesne maszyny do produkcji gwoździ typu pin opierają się na kilku podstawowych elementach, w tym systemie doprowadzania, jednostce cięcia i mechanizmie wydawania. Te elementy są seematycznie zintegrowane, aby zapewnić efektywną produkcję. Zazwyczaj konstruowane z wysokoprofilowanego stali, te maszyny są projektowane z myślą o trwałości i długowieczności, co znacząco obniża koszty utrzymania w czasie. Warto podkreślić zaawansowane funkcje, takie jak systemy automatycznego smarowania i kontrolery logiczne programowalne (PLC), które poprawiają wydajność operacyjną i zmniejszają zużycie, zapewniając dłuższy okres użytkowania.

Systemy hydrauliczne kontra tradycyjny projekt prasowego układu bicia

Systemy hydrauliczne zrewolucjonizowały produkcję gwoździ pinowych, ustanawiając nowe standardy w dziedzinie siły i prędkości w porównaniu do tradycyjnych konstrukcji pras kucarskich. Te systemy wyróżniają się w efektywności energetycznej, oferując niższe koszty eksploatacyjne; badania przemysłowe wskazują na znaczące różnice w zużyciu energii korzystające dla hydrauliki. Ponadto systemy hydrauliczne zapewniają płynniejsze działanie, minimalizując zużycie spowodowane tarciem, co redukuje wymagania obsługi technicznej i przedłuża żywotność maszyny. Ta ewolucja technologiczna podkreśla, dlaczego systemy hydrauliczne są preferowane w optymalnej produkcji gwoździ dzisiaj.

Rola automatyki PLC w precyzyjnym produkowaniu

Automatyzacja PLC odgrywa kluczową rolę w zwiększeniu precyzji w produkcji gwoździ. Dzięki możliwościom monitorowania w czasie rzeczywistym i natychmiastowym dostosowaniom, technologia PLC znacząco podnosi dokładność produkcji gwoździ. Upraszczает również operacje, zmniejszając czas szkolenia operatorów i zwiększając ogólną wydajność. Wiele studiów przypadku pokazuje głęboki wpływ PLC, ujawniając poprawione tempo produkcji i wyższą precyzję w procesach produkcji gwoździ w porównaniu do konwencjonalnych systemów. W wyniku tego, automatyzacja PLC staje się standardem branży w zakresie precyzyjnej produkcji.

Operacyjne Zalety Maszyn do Produkcji Gwoździ

Prędkość i Wydajność: 100-160 Gwoździ/Mинuta Efektywność

Maszyny do produkcji gwóździ są sławne z ich imponujących predkości produkcyjnych, osiągając zazwyczaj od 100 do 160 gwóździ na minutę. Ten wysoki poziom wydajności znacznie przewyższa metody ręcznej produkcji gwóździ, oferując producentom istotną przewagę konkurencyjną. Dzięki przyspieszeniu tempa produkcji, te maszyny umożliwiają większą liczbę partii produkcyjnych w krótszym czasie, co prowadzi do znaczących oszczędności kosztów. Ponadto zwiększone efektywność pozwala firmom spełniać ciasne terminy bez kompromitowania jakości produkowanych gwóździ, co ostatecznie generuje wyższe przychody.

Redukcja błędów: dokładność podawania 0.1mm

Jedną z wybitnych zalet nowoczesnych maszyn do wbijania gwoździ jest ich zadziwiająca dokładność podawania, utrzymująca poziom precyzji na poziomie 0,1 mm. Ten postęp technologiczny minimalizuje błędy produkcyjne często związane z ręcznym umiejscowieniem, co zapewnia, że gwoździe są zawsze odpowiednio wyrównane i zabezpieczone. Dokładne wyrównanie jest kluczowe w redukowaniu defektów w gotowych produktach, poprawiając jakość produktów i obniżając wskaźniki odpadów. W rezultacie ta redukcja błędów przekłada się na lepsze marże zysku dla producentów, ponieważ mniej zasobów traci się na korektę błędów.

Redukcja hałasu i funkcje bezpieczeństwa w miejscu pracy

Wiele maszyn do wbijania gwoździ incorporyzuje rozwiązania projektowe skierowane na znaczące obniżenie poziomu hałasu operacyjnego, co ułatwia zwiększenie bezpieczeństwa i komfortu w miejscu pracy. Skuteczne mechanizmy kontrolujące hałas nie tylko przyczyniają się do cichszego środowiska roboczego, ale również wspierają dobrostan pracowników, co może prowadzić do wzrostu produktywności. Ponadto, te maszyny są wyposażone w solidne protokoły bezpieczeństwa, takie jak funkcje awaryjnego zatrzymywania i osłony chroniące, zapewniające bezpieczne warunki pracy. Te cechy podkreślają zaangażowanie producentów w utrzymanie zarówno wysokiej efektywności, jak i bezpiecznego środowiska pracy, na korzyść siły roboczej i ogólnych operacji produkcyjnych.

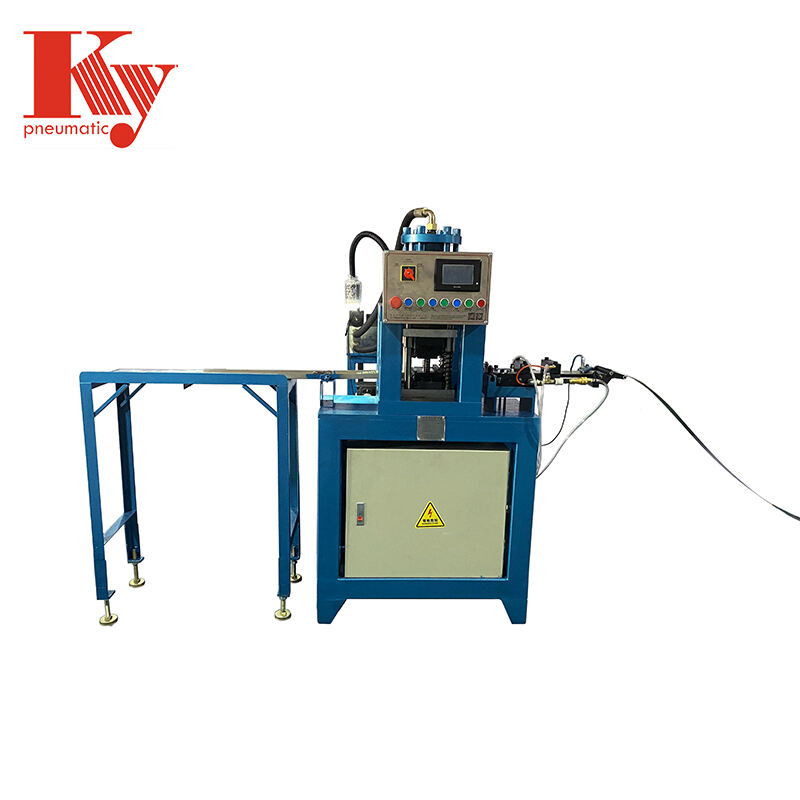

Maszyna do Produkcji Pini KY-014: Prezentacja Produktu

Specyfikacje Techniczne: Moc Silnika i Wymiary

Maszyna do produkcji szpilek KY-014 jest wyposażona w mocny silnik 380V, 4KW, co gwarantuje wysoką wydajność w produkcji gwitek. Jej kompaktowe wymiary 1200mm x 1400mm x 1200mm czynią ją idealną dla optymalizacji przestrzeni produkcyjnej. W porównaniu do innych modeli, moc silnika znacząco zwiększa pojemność produkcyjną, zapewniając długowieczność i niezawodność w różnych warunkach.

Automatyczny System Pakowania i Oszczędność Siły Roboczej

Maszyna do produkcji pinów KY-014 obejmuje innowacyjny system automatycznego pakowania, który znacząco obniża koszty pracy, jednocześnie zwiększając produktywność. Dzięki integracji tych systemów, producenci mogą zoptymalizować przepływ produkcji, eliminując potrzebę obsługi ręcznej i tym samym zmniejszając ryzyko urazów. Badania wskazują, że systemy automatycznego pakowania mogą prowadzić do istotnych oszczędności pracy w porównaniu do pracy ręcznej, co przyczynia się do zwiększenia zyskowności w produkcji gwoździ.

Trwały projekt form i funkcje konserwacji

Wykonana z trwałych form, maszyna KY-014 ilustruje wagę wyboru materiałów dla długowieczności. Te specjalne materiały zapewniają stabilność i trwałość przy wysokim stresie. Projekt maszyny umożliwia łatwy dostęp do regularnej konserwacji, co zapewnia optymalną wydajność. Skuteczne harmonogramy konserwacji, zgodnie ze standardami branżowymi, przyczyniają się do zmniejszenia simplyfikacji i nieprzerwanej produkcji.

Globalne wsparcie: szkolenie i obsługa zagraniczna

Wszystkoobjęta szkolenie i wsparcie techniczne są udostępniane przez producenta, co umożliwia użytkownikom maksymalizację inwestycji poprzez skuteczne działanie KY-014. Ważność usług za granicą nie może być przeszacowana, ponieważ oferuje ona łączność i sukces operacyjny na rynkach globalnych. Studia przypadków podkreśliły, jak udana implementacja i solidne usługi wsparcia przyniosły korzyści klientom międzynarodow

Zastosowania w różnych branżach

Produkcja mebli i stolarstwo

Maszyny do gwoździ pin odgrywają kluczową rolę w produkcji mebli i stolarstwie, oferując solidne rozwiązanie do łączenia elementów, zwłaszcza ważne przy delikatnych projektach z drewna. Dokładność i prędkość, z jaką działają gwoździe pin, znacząco skracają czasy montażu, jednocześnie poprawiając wytrzymałość strukturalną gotowych produktów, jak wskazują raporty branżowe. Te maszyny są wielofunkcyjne, używane przy tworzeniu zarówno złożonych ramek drewnianych, jak i dużych elementów meblowych. Taka versatile prezentacja ich szerokiej aplikacji w przemyśle meblowym podkreśla ich wagę jako kluczowego narzędzia w tej dziedzinie.

Sektor budowlany: Użycie serii gwoździ P06-P30

W przemyśle budowlanym seria gwoździ P06-P30 jest często używana ze względu na swoją solidność i uniwersalność w różnych zastosowaniach. Wybierając odpowiedni typ gwoździa, konstrukcje mogą zapewnić trwałość i integralność strukturalną, czyniąc z gwoździ pin niezbędnym elementem do niezawodnego łączenia. Statystyczne wzorce użytkowania wykazują niezawodność tych rozwiązań, co potwierdza ich powszechną akceptację w tej dziedzinie. Od przykręcania podłogówek po montowanie skomplikowanych profili, gwoździe pin służą wielu zastosowaniom strukturalnym w budownictwie, podkreślając ich efektywność i znaczenie w tym sektorze, zwłaszcza gdy wymagana jest wysoka precyzja i minimalna widoczność.

Scenariusze Wysokoprodukcyjne

Maszyny do wbijania gwoździ exceliują w środowiskach produkcyjnych o dużym obrocie, wspierając szybkie wymagania charakterystyczne dla różnych sektorów przemysłowych. Wytwórcy pomyślnie skalowali działania, korzystając z tych maszyn, jak pokazują studia przypadku. Ich niezawodność i efektywność czynią je ulubionym wyborem dla firm chcących zoptymalizować procesy produkcyjne. Zgodność możliwości maszyn z wymaganiami wydajności o dużym obrocie sugeruje silne potencjał wzrostu w przyszłości. W miarę jak więcej branż szuka sposobów na zwiększenie produktywności, zapotrzebowanie na efektywne maszyny do wbijania pinów będzie rosło, podkreślając potrzebę takiego rodzaju sprzętu w współczesnych warunkach produkcyjnych.

Porównanie typów maszyn do wbijania gwoździ

Maszyny pinowe vs. tradycyjne modele Z94-2C

Wszystkobokowy porównanie między maszynami do pakuowania pin a tradycyjnymi modelami Z94-2C odkrywa znaczące postępy technologiczne, które zwiększają wydajność i zmniejszają marnotrawstwo. Maszyny do pakuowania pin są zwykle szybsze i bardziej przystosowane, dopasowując się do różnych rozmiarów i typów gwoździ dzięki swoim nowoczesnym projektom i zaawansowanym mechanizmom. Na przykład, maszyny pin oferują większą elastyczność w dostosowywaniu długości gwoździ bez konieczności rozbudowanych modyfikacji ręcznych. W przeciwieństwie do tego, model Z94-2C ma przewagę w produkcji mocnych drutowych gwoździ o długości od 1 do 6 cali przy niskich kosztach eksploatacji. Jednakże, brak mu versatile i adaptability charakterystycznej dla maszyn do pakuowania pin. Korzystając z ilościowych wskaźników, takich jak tempo produkcji, maszyny pin mogą często wyprzedzać tradycyjne modele, usprawiedliwiając ich wyższe początkowe koszty przez długoterminową wydajność.

Integracja z systemami koligacji taśm plastikowych

Badanie integracji maszyn do wbijania gwoździ z systemami kolatorów na pasma plastikowe ujawnia optymalizację procesów produkcyjnych i zwiększenie efektywności. Połączenie tych systemów pozwala producentom na usprawnienie grupowania gwoździ, zmniejszając ręczne obsługiwania i poprawiając tempo produkcji. Statystyki wskazują, że taka integracja może prowadzić do znaczących oszczędności czasu i kosztów. Na przykład, korzystanie z zintegrowanych systemów umożliwia szybsze wyjście produktu oraz mniejsze zmęczenie operatora, ponieważ zautomatyzowane procesy obsługują większość zadań. Ponadto, studia przypadków podkreślają, jak producenci pomyślnie zmniejszyli koszty operacyjne i poprawili ergonomię produkcji dzięki integracji tych technologii, co stanowi przekonujący argument na ich rzecz w środowiskach produkcyjnych.

Wybór między hydrauliką a pneumatyką

Podczas wybierania między hydraulicznymi a pneumatycznymi projektami maszyn do śrubowania, należy wziąć pod uwagę kilka kluczowych czynników, w tym koszt, zastosowanie i wymagania dotyczące konserwacji. Układy hydrauliczne często oferują większą moc i są odpowiednie dla produkcji w dużych objętościach, ale wymagają większego utrzymania. Z drugiej strony, układy pneumatyczne zapewniają kosztowne rozwiązanie z łatwiejszym konserwowaniem, chociaż mogą nie radzić sobie z takim samym obciążeniem jak maszyny hydrauliczne. Według ekspertów branżowych wybór odpowiedniego projektu zależy od konkretnych potrzeb produkcyjnych i długoterminowych celów operacyjnych. Różnice w wydajności, takie jak te, mogą znacząco wpływać na decyzje zakupowe, zmuszając użytkowników do zrównoważenia początkowych kosztów z ciągłymi wydatkami na efektywność i konserwację.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ